KARTONPRODUKTION

ROHSTOFFE

Vielfältigkeit und Leistungsstärke beschreiben unser breitgefächertes Produktsortiment, das auf den Rohstoffen Altpapier und Frischfaser beruht.

Altpapier

Der Rohstoff „Altpapier“ hat bei MM Karton einen hohen Stellenwert. Im Rahmen der Kaskadennutzung des nachwachsenden Rohstoffes Holz, ist der Einsatz von Altpapier von großem ökologischen Nutzen: Der Kreislauf wird geschlossen und erhöht den Lebenszyklus von Holz innerhalb der gesamten Wertschöpfungskette um ein Vielfaches.

Sowohl den hohen ökonomischen als auch ökologischen Nutzen des Rohstoffes „Altpapier“ erkannte MM Karton bereits Anfang des 20. Jahrhunderts und setzte schon damals auf die industrielle Fertigung von Recyclingkarton.

Frischfaser

Rund 15% der von MM Karton eingesetzten Faserrohstoffe zur Kartonherstellung stammen aus Frischfasern (Holz und Zellstoff). Mit der im Oktober 2009 erfolgreich abgeschlossenen Chain-of-Custody-Zertifizierung nach PEFC- und FSC®-Standards weisen wir nach, dass sämtliche in der Kartonproduktion eingesetzten Faserrohstoffe aus nachhaltig bewirtschafteten Wäldern und kontrollierten Quellen stammen und durch unabhängige Dritte regelmäßig überprüft werden.

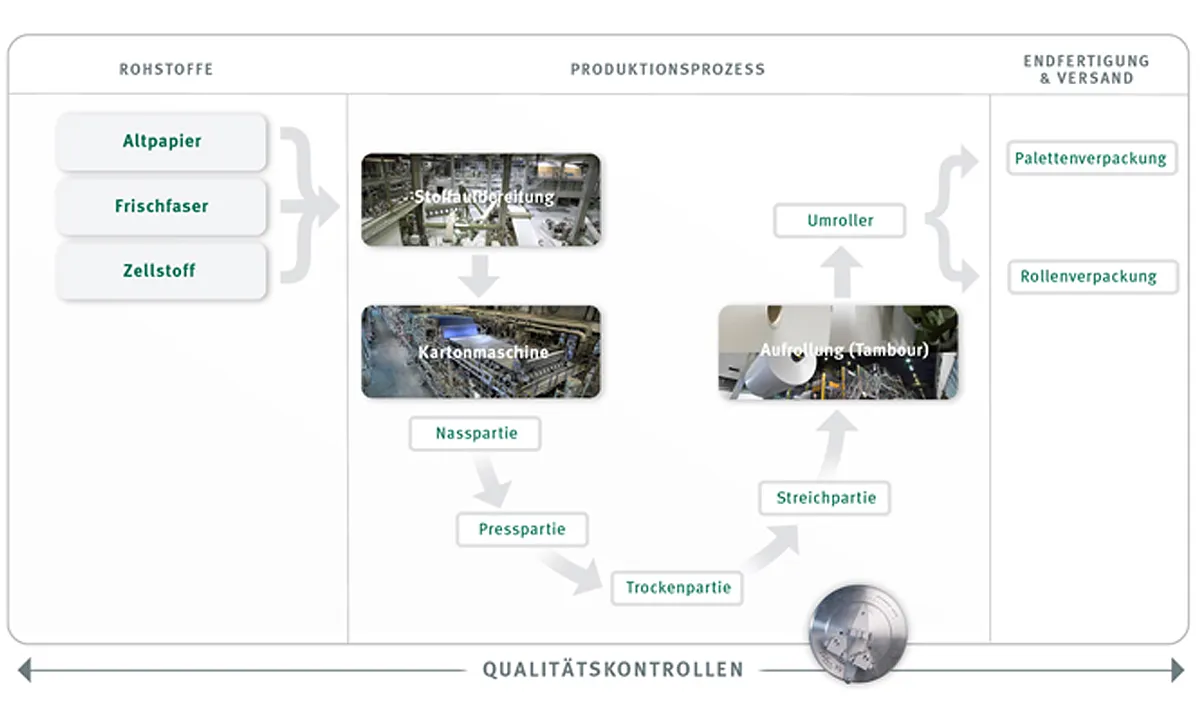

PRODUKTIONSPROZESS

Die Kartonproduktion ist ein mehrstufiger Prozess:

- Die Rohstoffe werden in der Stoffaufbereitung mit Wasser vermischt, aufgelöst und von Fremdstoffen gereinigt.

- Das Stoff-Wassergemisch wird der Kartonmaschine zugeführt und durchläuft folgende Stufen: Nasspartie, Presspartie, Trockenpartie, Streichpartie.

- Am Ende der Kartonmaschine erfolgt das Aufrollen auf Tambouren(Großrollen) die der Weiterverarbeitung, Schneiden in Formate & kleine Rollen, zugeführt werden.

STOFFAUFBEREITUNG

Die Stoffaufbereitung erfolgt in 4 Schritten

1. Schritt: Auflösung im Wasser

Die Rohfaserstoffe, wie Altpapier, Zellstoff und Holzschliff, werden in Stofflösern, sogenannten Pulpern mit Wasser vermischt und aufgelöst.

2. Schritt: Mechanische Reinigung

Das Wasser-Faser-Gemisch durchläuft mehrere Ebenen eines Sortier- und Reinigungssystems, das Kleinmaterialrückstände (Sand, Büroklammern, Kunststofffolien, Glas) aussortiert.

3. Schritt: Dispergierung und Pasteurisierung

Vor der Zuführung zur Kartonbahn, wird das Wasser-Faser-Stoffgemisch auf über 95° erhitzt. Die Erhitzung tötet Keime ab (Pasteurisierung) und entfernt Wachs- und Klebereste (Dispergierung).

NASSPARTIE

Über Stoffaufläufe wird das Stoff-Wassergemisch – bestehend aus 99% Wasser und 1% Faseranteil – gleichmäßig über die Breite der Kartonmaschine auf endlos umlaufenden Sieben aufgestrahlt. Schwerkraftwirkung und Entwässerungseinrichtungen entziehen einen Teil des Wassers.

Am Sieb bilden sich so Faservliese (Lagen).

Bei einem Wassergehalt von ca. 85% werden die auf unterschiedlichen Sieben hergestellten Lagen zusammengeführt (vergautscht).

PRESSPARTIE

Die Kartonbahn wird zwischen hydraulisch belastete Walzen hindurch geführt, gepresst und weiter entwässert. Die Walzen sind mit Filzen bespannt, die der Wasseraufnahme dienen. In diesem Schritt erfolgt eine Reduktion des Wasseranteils auf 55%.

TROCKENPARTIE

Die sogenannte Trockenpartie gliedert sich in drei Abschnitte:

- Vortrockenpartie

- Glättezylinder

- Nachtrockenpartie

Der Prozess reduziert den Wassergehalt des Kartons von ca. 55% zu Beginn auf ca. 8% nach Durchlaufen der einzelnen Prozessschritte.

Vortrockenpartie

Die Vortrockenpartie besteht aus bis zu 44 Trockenzylindern. Slalomartig wird die Kartonbahn durch die, mittels Dampf auf über 125° erhitzten, Trockenzylinder geführt.

Glättezylinder

Vergleichbar mit einem überdimensionierten Bügeleisen, gibt der Glättezylinder dem Karton eine glatte Oberfläche.

Nachtrockenpartie

Die Nachtrocknung entspricht dem Prozess der Vortrockenpartie. Die Kartonbahn wird durch etwa 28 slalomartig angeordnete Trockenzylinder geführt.

Der gesamte Produktionsabschnitt ist mit einer Trockenhaube ausgestattet, welche der Wärmerückgewinnung dient.

STREICHPARTIE

Die Streichfarbe im Wesentlichen bestehend aus Pigmenten und Bindern, wird zur Oberflächenveredelung des Kartons aufgebracht. So erhält der Karton einerseits seine Weiße und es bewirkt andererseits die Verbesserung der Bedruckbarkeit.

Im Zuge des Streichprozesses wird die Kartonrückseite einmal, die Oberseite zwei- bis dreimal gestrichen.

ENDFERTIGUNG & VERSAND

Die fertige Kartonbahn (Tambour) wird danach entsprechend dem Kundenwunsch in Rollen oder Formate geschnitten. Diese werden dann auftragsgemäß bzw. destinationsabhängig klimasicher verpackt und per Bahn und LKW ausgeliefert.

QUALITÄTSKONTROLLEN

Im Rahmen der Qualitätskontrolle werden die Bedruckbarkeits- und Verarbeitungseigenschaften überprüft.

Streichtechnik-Labor

Hauptaufgaben des Streichtechnik-Labors sind Neuentwicklung und Optimierung streichtechnischer Applikationen und die Wareneingangskontrolle der Streichrohstoffe. Das Labor ist mit modernsten Geräten, wie bspw. Viskosimeter, Dichtemessgerät, Abrasionstest, Auflichtmikroskop ausgestattet.

Drucklabor

Zur optimalen Abstimmung des Druckverhaltens im Zuge der Weiterverarbeitung werden an den produzierten Kartonqualitäten spezielle Bedruckbarkeitsprüfungen durchgeführt.

Nachkontrolllabor

Ziel ist es, Veränderungen klimaabhängiger technischer Kartoneigenschaften der laufenden Produktion zeitgerecht zu erkennen. Die entnommenen Produktionsmuster werden mind. 24 Stunden klimatisiert und dann geprüft. In der Praxis entspricht dieser Vorgang dem „Ausreifen“ des Kartons nach der Produktion.

Schichtlabor

Das Schichtlabor ist rund um die Uhr besetzt. Parallel zur permanenten Online-Messung direkt an der Maschine, führt der zuständige Schichtlaborant Prüfungen der laufenden Produktion hinsichtlich der Standardparameter wie Gewicht, Dicke, Feuchtigkeit, Steifigkeit, Weiße und Glätte durch.

Die an der automatischen Prüfstraße (Autoline) durchgeführten Kontrollen werden direkt in die elektronische Labordatenerfassung übernommen. Sollte es zu Überschreitungen der Toleranzgrenzen kommen, erfolgt eine automatische Sperre durch das System.

Aus jedem Produktionslauf werden Rückhaltemuster entnommen und im Normklima (23°C, 50% Luftfeuchtigkeit) 1 Jahr lang aufbewahrt.